Brotkrümelnavigation

Vom Zeichenbrett in die Natur

Die Entwicklung des High Coast Foldsack. Wie entsteht eigentlich ein Rucksack? Welche Voraussetzungen, Entscheidungen und Tests führen letztendlich zum fertigen Produkt? Niklas Kull, Designer bei Fjällräven, erzählt uns alles über den beliebten High Coast Foldsack und den Prozess von der Idee bis zum fertigen Rucksack.

Sobald er gepackt ist und bereit, dich auf deinem Abenteuer zu begleiten, betrachtet man ihn leicht als selbstverständlich. Doch tatsächlich ist der Rucksack, der vor dir steht, das Ergebnis folgenreicher Überlegungen und unzähliger Entscheidungen. Hinter jeder Entscheidung zu Nähten, Reißverschlüssen und Materialien stehen endlose Diskussionen zur Funktionalität, Nachhaltigkeit und dem „Gefühl“, das einfach richtig sein muss. Darum haben wir Niklas Kull, einen der Hardware Designer von Fjällräven, gebeten, uns ein wenig darüber zu erzählen, wie ein Rucksack entwickelt wird. Natürlich beginnt alles mit einer Idee.

„Bei unserem High Coast Foldsack hatten wir bereits eine ganze Produktfamilie, die wir weiterentwickeln wollten, um den Anforderungen alltäglicher Abenteuer in der Nähe und in wärmerem Klima zu entsprechen. Wir hatten eine Idee, wie der Rucksack aussehen und sich anfühlen sollte und welche Eigenschaften er haben sollte.” Allerdings müssen bei der Entstehung eines Rucksacks für Fjällräven einige feste Grundsätze beachtet werden: Zeitlosigkeit und ein schlichtes Design, Langlebigkeit, Nachhaltigkeit und Funktionalität. „Wir fügen keine zusätzlichen Nähte hinzu, nur damit er gut aussieht“, erklärt Niklas. „Eine Naht ist dafür da, mehr Volumen zu schaffen, die Bewegungsfreiheit zu verbessern oder die Funktionalität zu erhöhen. Wir arbeiten also innerhalb eines gewissen Rahmens. Und mich persönlich spornt das zu mehr Kreativität an. Ich lasse mich inspirieren, damit das Produkt genau so wird wie wir uns das vorstellen.”

Die bedeutsame Auswahl des richtigen Materials

Da die High Coast Familie bereits Rucksäcke enthält, hatte das Design-Team ein Basisdesign, das ihm gefiel und mit dem es weiter arbeiten wollte. An dieser Stelle begann die kreative Phase – um Verbesserungen zu finden, die sich wichtig anfühlten und umsetzbar waren. „Wir entschieden uns dazu, am Rückenteil und dem Hauptverschluss zu arbeiten und änderten die Materialien. Wir wollten die Wasserfestigkeit und die Benutzerfreundlichkeit erhöhen und dem Rucksack ein leichteres Gefühl verschaffen“, erläutert Niklas. Die Antwort war ein Material aus 100 % recyceltem Nylon. Das Rückenteil erhielt eine so genannte PU-Beschichtung mit einer Wassersäule von 10.000 mm, die dem Material Struktur verleiht und es wasserdicht macht. Schließlich behandelten wir das Material noch mit einer fluorcarbonfreien Imprägnierung.

„Wenn neue Materialien verwendet werden, müssen wir diese in mehreren Tests im Labor prüfen, um zu sehen, ob sie die Verschleiß-Standards von Fjällräven erfüllen. Auch wenn es um „Gefühl und Haptik“ geht, spielen die gewählten Materialien eine entscheidende Rolle. Wir begannen mit schwereren Materialien mit einer gröberen Struktur, aber diese hatten nicht das sommerliche Gefühl, nach dem wir suchten. Also verwendeten wir ein Material, das ein wenig leichter war und dennoch den Standards entsprach. Schließlich ist es ein leichter Rucksack. Aber für uns zählt nicht nur, dass der Rucksack leicht ist – er muss auch langlebig und umweltfreundlich sein. Das ist die Basis von allem, was wir tun.”

Enge Zusammenarbeit mit der Produktionsstätte

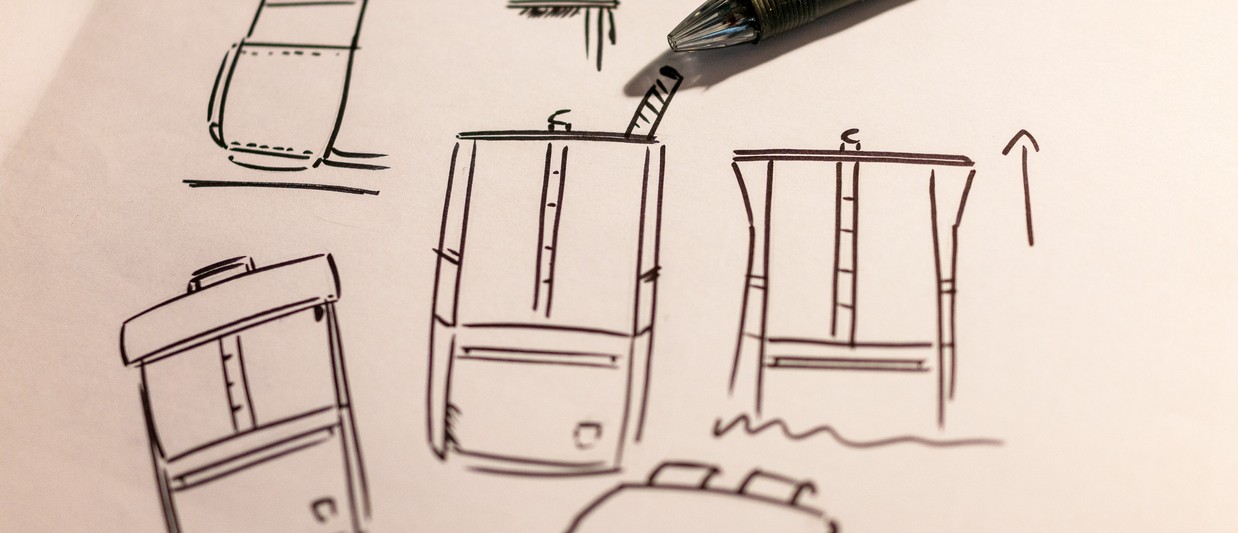

Der Part der Designer in diesem Prozess beginnt mit handgezeichneten Skizzen, die in einen Computer eingelesen und dort zu einer technischen Zeichnung umgewandelt werden. Bereits in dieser frühen Phase arbeiten wir eng mit den Designern der Produktionsstätte zusammen, um sicherzustellen, dass die besten Muster hergestellt werden. „Schon im Prototyp-Stadium besuchen wir sie häufig und tauschen uns aus. Zum einen möchten wir so sicherstellen, dass wir die gewünschte Funktionalität erhalten, zum anderen möchten wir sichergehen, dass es bei der Produktion zu keinen unnötigen Komplikationen kommt“, meint Niklas. In der Regel besucht er die Produktionsstätte in Vietnam für bis zu zwei Wochen, um den Fertigungsprozess auf den Weg zu bringen.

„Das spart Zeit und beugt Missverständnissen vor und wir müssen die Muster nicht hin- und herschicken, um alle wichtigen Fragen zu klären. Wenn ich in der Fabrik bin, setze ich mich mit dem Designer und der Person zusammen, die für das Nähen zuständig ist. Das sind absolute Profis, daher lohnt sich die Zeit auf jeden Fall. Außerdem pflegen wir so einen guten Kontakt und können prüfen, ob in der Fabrik alles gut läuft.”

Prototypen and Tests

Bei einem Tagesrucksack brauchen wir ca. zwei Jahre bis das fertige Produkt in den Läden steht. Während des Prozesses erhält der Rucksack nach und nach die Eigenschaften und Funktionen, die auf der ursprünglichen Wunschliste standen. Am Ende ist alles so, wie es sein soll – von den Schnallen und Gurten bis hin zur Farbe und den Verstärkungen. „Eine Anpassung, die wir am High Coast Foldsack vorgenommen haben, war die Verwendung unseres eigenen Verstärkungsmaterials Bergshell für den Boden. Dadurch wird der Rucksack zwar ein bisschen schwerer, aber der Boden wird gleichzeitig langlebiger. Wir ließen die Seitenteile nach oben verlaufen und am Deckel zum Rückenteil werden, damit Wasser nicht so leicht eindringen kann“, fährt Niklas fort.

Der eigentliche Verschluss – ein faltbares Deckelfach – ist ein wichtiger Faktor, da er den Rucksack wasserdichter macht, vielseitiger und leichter zu packen. Die Lösung war die Platzierung eines Reißverschlusses oben an der Öffnung in Kombination mit einem Haken. „Du kannst den Rucksack entweder nur mit dem Haken schließen oder mit dem Haken und dem Reißverschluss. Auf diese Weise kann er als Schulrucksack oder beispielsweise als Tennistasche verwendet werden, da längere Objekte darin transportiert werden können. Tagesrucksäcke werden schon in einer frühen Entwicklungsphase von den Mitarbeitern getestet. Sie alle sind aktive Menschen, die gerne Zeit im Freien verbringen. Wenn die Verkaufsprototypen fertig sind, ist es Zeit für Tests in größerem Umfang durch Fjällräven Ambassadors und Mitglieder des Testteams. Danach wird Feedback von allen eingeholt und es werden letzte Änderungen vorgenommen, bevor die endgültige Version des Rucksacks fertig ist. „Wir sind so zufrieden mit der Funktionalität und dem Gefühl für das Produkt, dass die Markteinführung sehr aufregend war. Und heute kann ich sagen, dass dies das Produkt ist, das ich selbst am häufigsten verwende“, sagt Niklas.